导语

精益生产——简言之就是使生产系统能很快适应用户需求不断变化,并能使生产过程中一切无用、多余的东西被精简,最终达到生产各方面最好结果的一种生产管理方式。(摘自百度百科)

众所周知,以汽车为代表的装备制造业,是精益生产方式的集大成者。今天的对话,就是在精益生产背景下,如何实现在制品实时化、透明化跟踪及追溯管理。实质上就是要提升智能化管理水平。

背景介绍

咨询者|王经理

解答者|TBL华清科盛

国内某汽车制造企业,产线目前使用条码技术采集信息,据管理者王经理反映:

• 汽车混线生产容易出现零部件的错装、漏装,影响车辆合格率,进而导致生产延迟;

• 目前实现生产跟踪需要大量人工操作,人为操作失误较多,比如漏扫条码等。

汽车生产线

Q1:以上生产过程中出现的问题能否解决?怎么解决?

TBL华清科盛:这些问题的根源在于在制汽车生产跟踪,完全可以解决。

TBL提出的解决方案是,用超高频RFID技术取代条码实时进行信息采集。

超高频RFID技术是条码技术的发展和完善,条码必须人用扫码枪读取,而超高频RFID可实现交换数据的自动化。无需依赖员工,管理层就能实时掌握生产线实际生产进度,人工操作减少,人为失误随之降低。同时超高频RFID技术可随时定位生产线上特殊车辆位置,及时掌控混线中各类车辆信息,避免错装、漏装。

除此之外,超高频RFID标签相较条形码有:数据记忆容量大、不易损坏、循环利用、 耐高温、粉尘等优势。

TBL基于超高频RFID技术的在制品跟踪解决方案,实现生产现场数据的实时反馈及精确追踪,并结合感应报警系统,建立多通道、灵活的预警机制,实现生产防错。通过这套方案,在制品跟踪不实时的问题将迎刃而解。

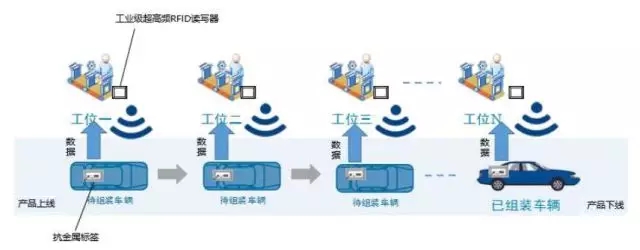

方案具体做法是:在汽车车身上安装超高频RFID标签,相当于赋予汽车在制品一个识别编号,当汽车部件上生产线,工位上的RFID读写器读取其生产状态、批次等各类信息,操作工根据信息对在制品进行相应操作,同时各类信息会上传并记录到信息体系中。整个生产过程中,在制品会一直进行信息交互完成跟踪。

解决方案具体落地有两个实施方案:

方案一:在焊装、涂装、总装车间使用三种不同RFID标签分别进行在制品跟踪,不同车间RFID标签对应不同的汽车在制品。这种方案需要在完成一个车间工艺后重新更换标签并与信息系统绑定;

方案二:在焊装、涂装、总装车间使用同一RFID标签进行在制品跟踪,标签从焊装开始一直采集并记录在制品信息,在进入下一个工艺后无需重新更换,直至总装下线。

TBL在制品跟踪解决方案实施后不仅能解决王经理所提问题,在此基础上还能完成:

1、 在制品生产过程中的工艺准备和物料准备;利用超高频RFID技术采集生产线上在制品实时信息,供应人员就可根据现场物料生产进度,调整机器设备参数并及时准确好备料和送料,保证生产线的供应,避免准备不及时导致在制品大量堆积。

2、下线成品的质量跟踪——工艺信息和零部件批次信息;利用超高频RFID技术实现生产过程的可视化,下线成品若出现质量问题可通过系统生产数据追溯整个过程,快速锁定问题环节,进而优化完善生产管理,减小损失。

Q2:与市场上其他类似方案相比,这套方案有什么独特优势?

TBL华清科盛:解决方案基于超高频RFID技术,其RFID产品在性能与功能上远优于国内其他厂家,与国外厂家处于同一等级甚至更高。

TBL 超高频RFID读写器功能:

可实现对多个监测指标的监测和分析;同时可兼容丰富的外部传感器接口;

结合TBL独创Noah物联网平台,实现实时监测、故障预测、智能分析。

TBL Noah物联网平台功能:

设备的统一管理和配置,设备状态的可视化,设备的日志管理等等。

Q3:此方案是否有实际落地案例?

TBL华清科盛:

2014年,TBL助力北汽增城涂装产线跟踪。

该项目对RFID标签要求高,TBL 超高频RFID标签以其优异性能被采用,实现涂装生产线信息自动采集,准确识别面漆线上车型信息,提高涂装效率。

2016年,TBL为万力轮胎提供在制品跟踪解决方案。

该项目在万力炼胶、准备、成形三大车间安装约500个RFID智能读写器,通过超高频RFID生产追踪系统完成轮胎生产过程数据的自动采集与记录,实现生产数据实时反馈、异常情况预警及物料周转的无缝交接,大大提高人员执行效率。

总结

TBL在制品跟踪解决方案基于超高频RFID生产追踪系统完成生产现场数据的自动采集、实时反馈及精确追踪,实现生产过程的实时监控与产品全流程追溯。

TBL超高频 RFID产品先进,在解决实时监测问题基础上,还能实现故障预测及智能分析,进一步提高管理效率。

解决方案落地案例:北汽增城涂装产线、万力轮胎全厂跟踪……