导语

中国汽车制造业不断发展壮大,激烈的竞争和庞大的市场需求,使得更快速、更高效、更精确成为汽车制造行业孜孜不倦的追求。

本文对话一家汽车制造企业,面对车间生产过程中物料缺料的问题,如何及时拣选补货,防止操作出错,从而避免停线导致的巨大损失,都将一一道来。

背景介绍

咨询者|简经理

解答者|TBL华清科盛

国内一家汽车制造企业生产车间,生产过程中出现生产线缺料的状况,则会引发停线,造成重大生产损失,根据管理人员简经理描述:

生产车间内,从库存区取物料到补充至线边料架的整个流程花费时间长;

汽车生产使用的物料品类繁多,拣选组合方式复杂,操作工容易出现找不到物料、拿错或放错料箱等错误,导致生产线上有停线风险。

Q1:如何解决以上提到问题?

TBL华清科盛:

您的问题归结为生产线上补料不及时。从对话中可得出导致这个问题的原因有两点:

1、 车间超市区拣选补货效率低;

2、 车间超市区拣选补货易出错。

因此提高拣选补货效率,减少出错率是该问题的突破点。

TBL有专门针对拣选场景设计的X智能零件拣选解决方案,这一方案可实现快速拣选、及时补货、取货补货防错,进而杜绝物料短缺状况。

X智能零件拣选是在PTL亮灯拣选的基础上发展延伸,结合TBL领先行业且具有专利的物联网、大数据技术及独创的软硬件融合解决方案,相比普通的亮灯拣选实现更多智能的功能。

拣选效率数倍提升:X智能零件拣选基于超高频RFID技术,操作工只需要看灯光和数字,无需动脑即可完成拣选补货任务,减少思考时间,提高操作效率。货架动态感应及指引技术以及智能动态感知指引小车的应用,指引人员,同样减少思考时间,加成提高效率效果。

通过智能小车及货架动态指引可实现单人同巷道拣选多车,即单人多车。另外,TBL X智能零件拣选还可以结合智能手环等可穿戴式设备,实现多人多车同货区同时拣选,数倍提升拣选效率。

拣选补货防错:在拣选场景中,货架上RFID精准识别物料,若取货出错,PTL灯会闪烁提示;在补货场景中,货架上RFID会识别校对补货物料是否为所需物料,若补货数量、位置等出错,灯光同样闪烁提示,直至操作正确,任务才能被确认完成。

TBL华清科盛:

X智能零件拣选除了能解决简经理的痛点,在实际项目中,还可实现:

✔柔性峰值,由于拣选补货仍然依赖人工操作,X智能零件拣选实现工人无差别化,在峰值期柔性化调配人员,适应生产需求及周期调整。

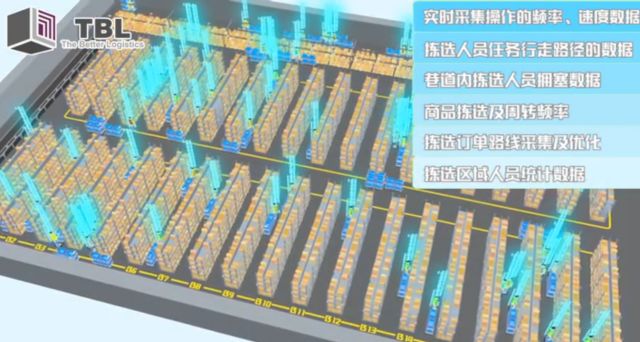

✔资源瓶颈分析优化,在车间内完整采集拣选及补货等物流过程行为数据;进行资源(人/车/库位)分析、作业环节分析、瓶颈分析;实现智能预测,为管理者做未来作业的优化决策支持。

TBL华清科盛:

TBL助力宝马实现拣选效率数倍提升。宝马车间拣选复杂, TBL成功于生产车间内应用X智能零件拣选方案实现单人多车及排序件的智能拣选智能拣选,拣选效率大幅提升。

TBL同北汽新能源合作,提高其车间物料拣选补货效率,减员增效。

总结

X智能零件拣选是在PTL亮灯拣选的基础上发展延伸,实现更多智能的功能,达到防错、减员增效、柔性峰值、资源瓶颈分析优化效果。

解决方案落地案例:宝马车间拣选、北汽新能源车间拣选……